INTEGRA-420

INTEGRA-420 Blisteratrice - Astucciatrice

La Marchesini INTEGRA-420 è una linea a movimento continuo per la formatura di Blister in PVC/ALU (o materiali diversi a richiesta) e confezionamento in astucci con chiusura ad incastro a lembi pari o alternati.

Caratteristiche Principali

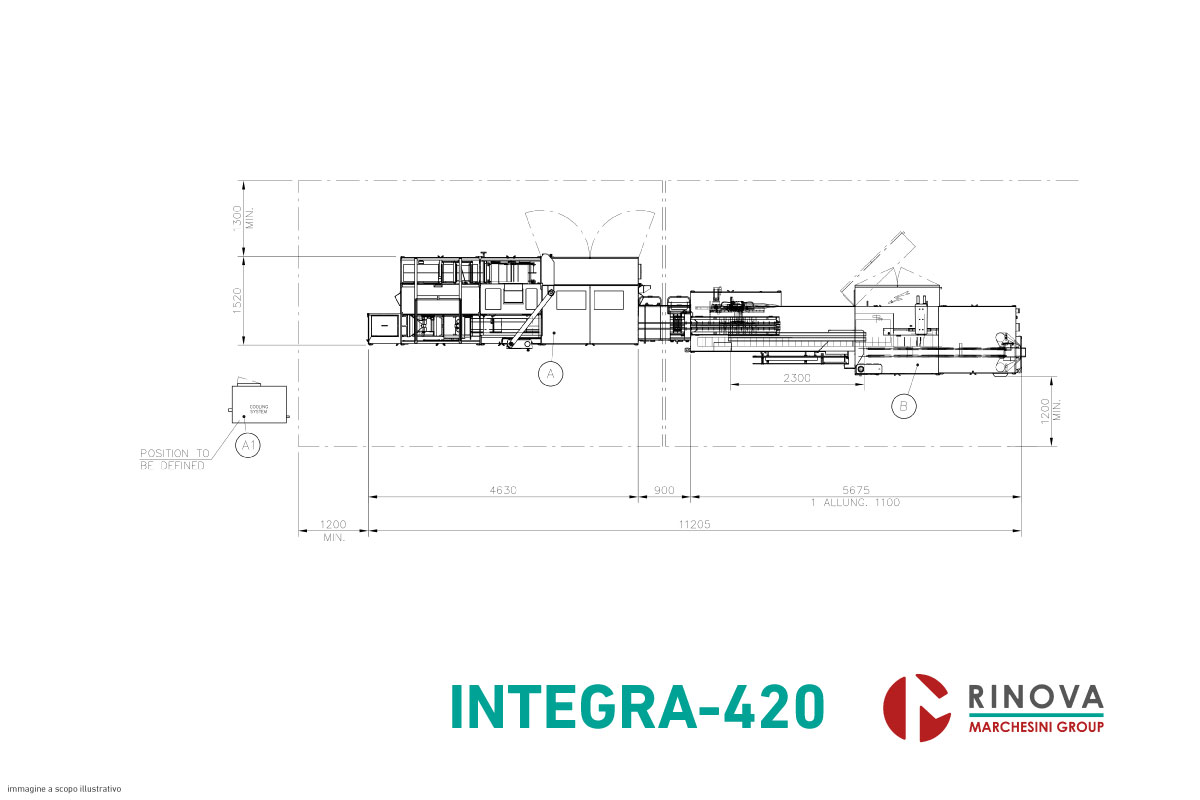

- Macchina a monoblocco composta da due sezioni di dimensioni compatte.

- Progettazione, costruzione, ergonomia, nel rispetto delle norme GMP.

- Zone di lavoro lato operatore, separate dalla meccanica posta sul retro.

- Velocità di produzione elevata con rumorosità ridotta.

- Raccolta dei blister, astucci e prospetti scartati in contenitori separati, asportabili per un facile svuotamento.

- Cambio formato semplice e rapido con regolazioni guidate.

- Marcatura CE.

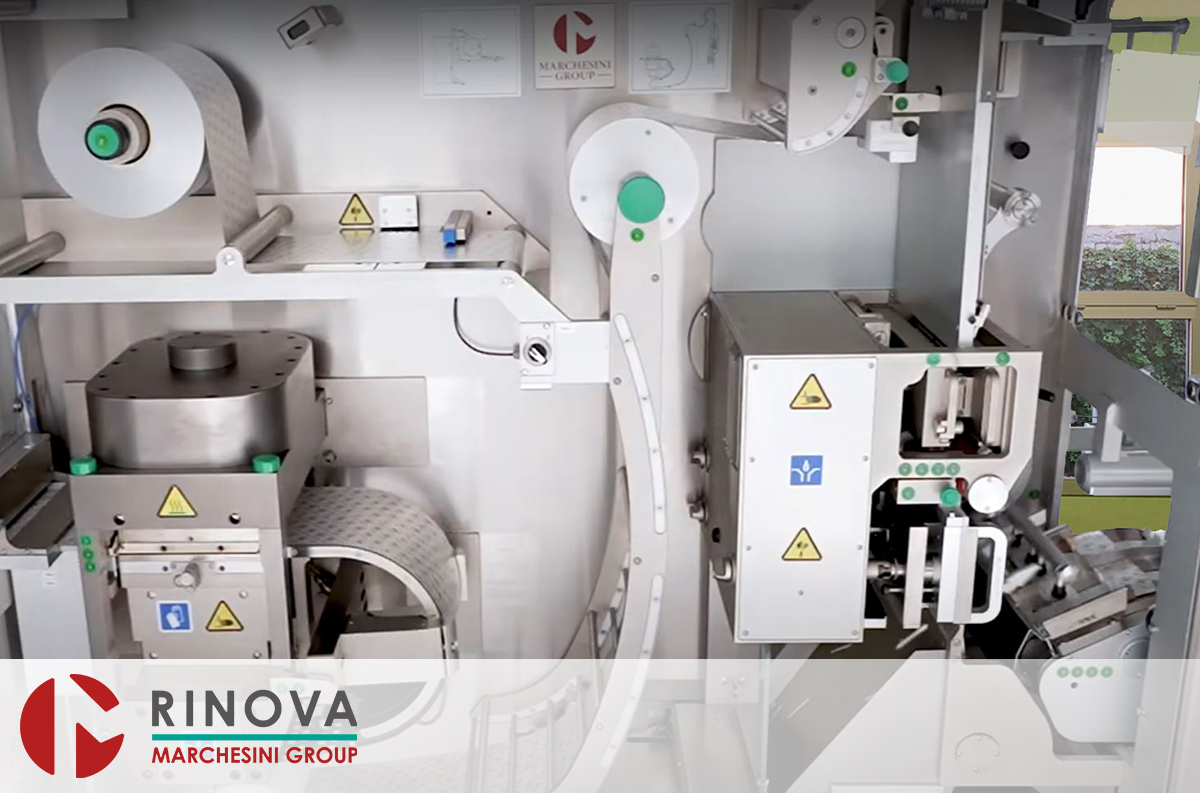

Sezione Blisteratrice

Esegue le seguenti funzioni:

- formatura alveoli in PVC;

- alimentazione del prodotto;

- saldatura, tranciatura e deposito del blister in uscita sul nastro del Robocombi.

- Motorizzazione brushless a movimento continuo.

- Alloggiamento posteriore di due (2) bobine di formatura Jumbo (Ø max. 600 mm cadauna).

- Alloggiamento anteriore (lato operatore) di una (1) bobina di copertura (Ø max. 300 mm).

- Due tavole di giunzione (una per le bobine di formatura, una per quella di copertura), provviste di cutter a scomparsa e vuoto automatico per il bloccaggio del film durante le operazioni di cambio bobina.

- Stazioni di preriscaldo (con apertura automatica in caso di arresto della macchina) e formatura, alloggiate nella parte posteriore della macchina.

- Stazione di formatura blisters mediante pre-punzoni e/o aria compressa filtrata a 0,30 micron, per materiale in PVC.

- Stazione di saldatura in piano, con inseguimento del nastro di formatura per uniformità di pressione.

- In caso d’arresto macchina avviene l’apertura automatica del cassetto superiore di saldatura per proteggere dal surriscaldamento il prodotto e i materiali di formatura/copertura.

- Piastre per il raffreddamento del film dopo la saldatura.

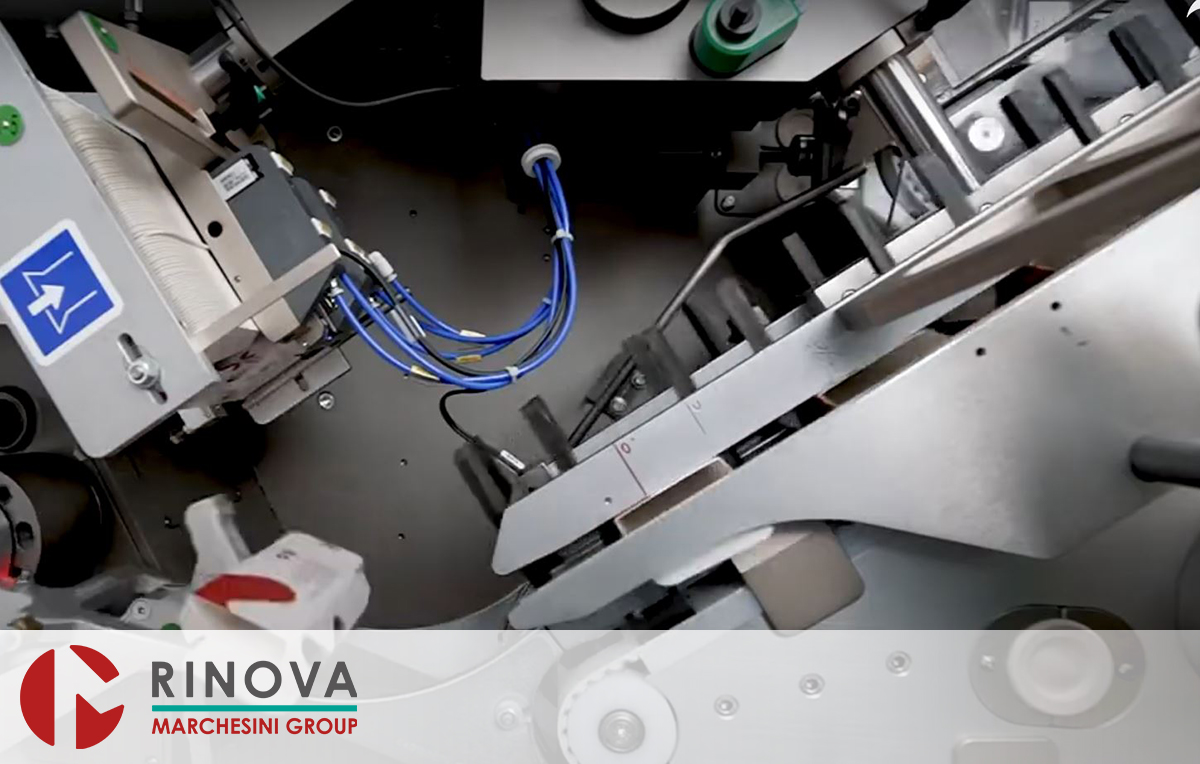

- Gruppo indipendente a movimentazione brushless per la tranciatura, perforazione e codifica a freddo mediante punzoni del blister.

- Cicloide per il prelievo dei blisters dal tranciante, con deposito in positivo sul nastro d’uscita.

- I formati e i relativi parametri (rapporto/passo/temperature) sono memorizzati e gestiti in modo automatico dal PC.

- Sostituzione rapida senza regolazioni e utilizzo di attrezzi, delle parti a formato riferite a: formatura, piano di carico ed alimentazione prodotto, saldatura, codifica, perforazione e trancia.

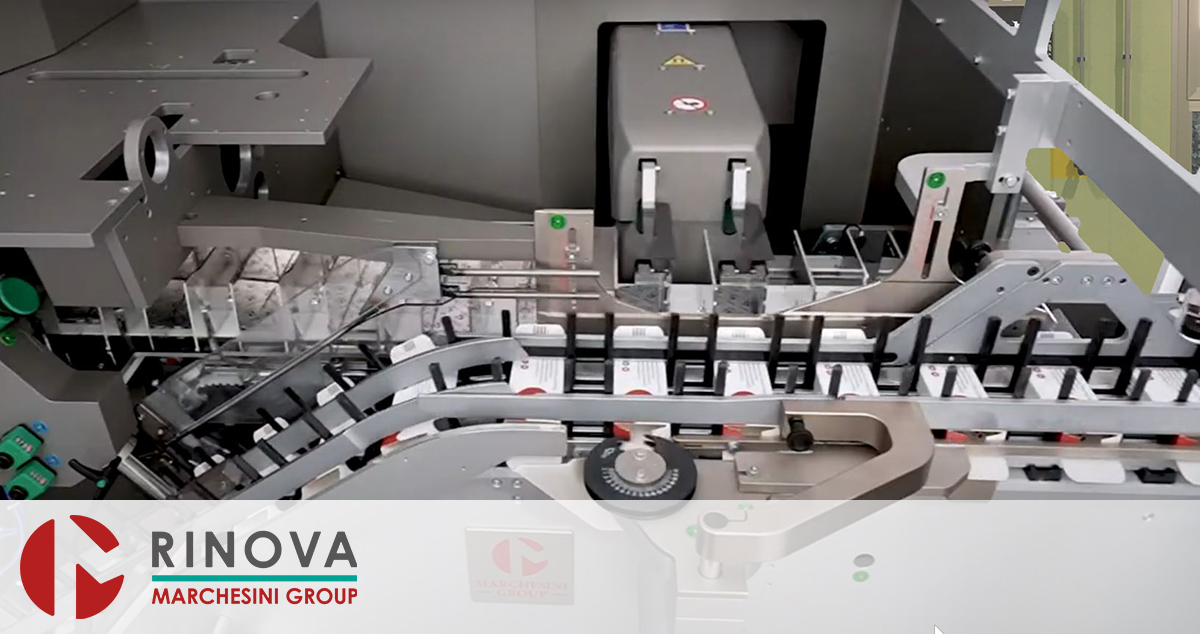

Alimentazione Robocombi

Alimentazione robotizzata costituita da:

- sistema di trasporto blisters a movimento continuo, posizionato all’uscita della sezione blisteratrice;

- robot con presa a ventose per il prelievo blisters, funzionante sui 3 assi e programmato per eseguire impilamenti diversi all’interno della cinghia a cassetti della sezione astucciatrice;

- software per la sincronizzazione automatica del sistema di traslazione, inseguimento e impilamento, in funzione del conteggio blister impostato;

- magazzino a carico manuale per il reintegro dei blister mancanti sul nastro di trasporto.

Sezione Astucciatrice

Esegue le seguenti funzioni:

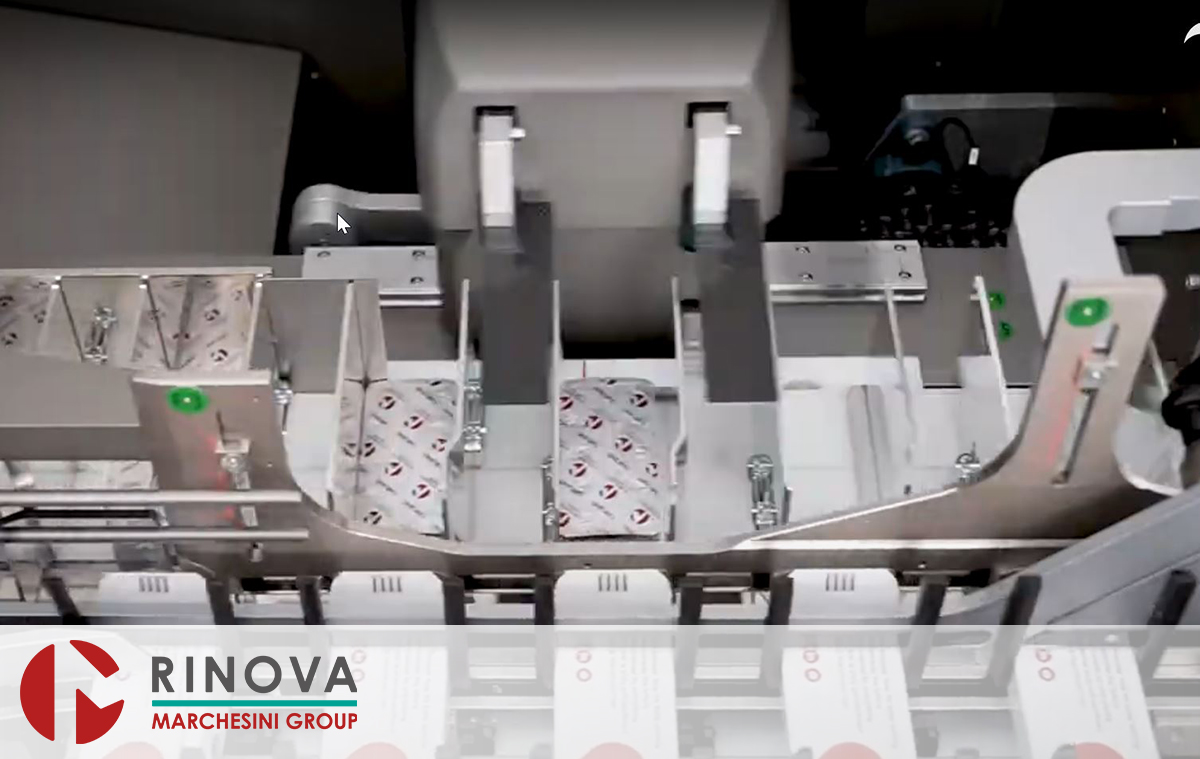

- prelievo astuccio da magazzino mediante braccio a ventose;

- messa in volume dell’astuccio e suo trasferimento direttamente nella cinghia di trasporto a denti;

- inserimento blister in astuccio mediante due spingitori con motore brushless a moto indipendente, montati su carrello ad inseguimento meccanico e posti sul lato opposto all’operatore.

- chiusura astuccio ad incastro e scarico in uscita.

- Motorizzazione brushless a movimento continuo.

- Movimenti per il trasporto e la chiusura astucci contenuti in due casse motrici in bagno d’olio.

- Magazzino astucci motorizzato di lunghezza 1200 mm, posizionato lato operatore a 700 mm da terra.

Sicurezze e Controlli

- Protezione antinfortunistica in metacrilato, integrata nella struttura della macchina.

- Circuiti di emergenza e sicurezze in conformità “CAT 3 PLd”.

- Arresto macchina in emergenza e scarico dell’aria compressa.

- Controllo del sovraccarico sulle motorizzazioni di macchina.

- Controllo dei tempi di pre-riscaldo e temperature di formatura.

- Controllo di avvenuta espulsione blister e controllo ansa.

- Controllo dei parametri di saldatura.

- Controllo centratura blister all’interno del tranciante.

- Controllo giunzioni film lato singolo.

- Controllo di carico minimo prodotto, materiale di formatura, copertura, astucci e prospetti, con arresto macchina in fase.

- Controllo del sovraccarico su spingitori durante l’inserimento prodotto.

- Controllo incrociato prodotto-astuccio-prospetto, in assenza del prodotto, la macchina non preleva astuccio e prospetto.

- Controllo di avvenuta espulsione astuccio.

- Arresto macchina dopo tre errori consecutivi dello stesso tipo.

Incluso

- Un (1) formato per blister in PVC/ALU, esclusi i particolari per l’alimentazione del prodotto.

- Un (1) formato pick up per Robocombi.

- Un (1) formato astuccio con chiusura ad incastro, senza regolazioni.

Opzionali

- Attrezzature per trattare materiali diversi dallo standard: ALU/ALU; Polipropilene; PET; PVC + Aclar®; COC.

- Stazione di formatura con matrice e punzoni per materiale in ALU (cold forming).

- Tipologie diverse di alimentazione prodotto.

- Controllo giunzioni film lato doppio.

- Espulsione separata dei blisters vuoti dai blisters incompleti.

- Carrello per sollevamento e carico bobine di formatura.

- Gruppo magazzino prospetti pre-piegati.

- Piegatrice GUK da foglio steso.

- Chiusura astucci a colla.

- Marcatura astucci inkjet o laser.

- Sistema di controllo prodotto mediante telecamera.

Technical data

Velocità meccanica

- Sezione Blisteratrice: fino ad un massimo di 50 cicli/minuto in formatura; fino a 420 blisters/minuto in tranciatura su due canali

- Sezione Astucciatrice: fino a 260 astucci/minuto

- La resa è sempre dipendente dalla possibilità di alimentare il prodotto e dalle sue caratteristiche, dalla configurazione del blister, dal tipo di materiale utilizzato in formatura e copertura, dagli alimentatori automatici utilizzati, dal tipo di spingitori utilizzati, nonché dagli accessori supplementari aggiunti alla macchina standard.

Formato astuccio

- A: Min 35 mm - Max 90 mm

- B: Min 16 mm - Max 90 mm

- H: Min 75 mm - Max 150 mm

Area formatura blister

- Passo 210 mm - Larghezza 290 mm

Profondità di formatura

- 12 mm

Documentazione tecnica

- La macchina è fornita con il Manuale di Istruzioni (un esemplare cartaceo + Pendrive) e la relativa Certificazione CE in originale. Viene inoltre fornita la Dichiarazione di "Compatibilità Alimentare" in riferimento al regolamento “N.1935/2004/CE” e successive modifiche, per materiali, trattamenti e lavorazioni delle parti a contatto con il prodotto presenti sulla macchina.

Contatti del commerciale

Gianluca Cavalli - Mirko Malatrasi Sales Manager

Tel. +39 349 392 0666 | +39 342 127 8487

Tel. diretto +39 051 0116 303 | +39 051 0116 307

E-mail [email protected]

Ugo Bartolomei Sales & Business Development Manager

Tel. +39 342 778 6619

Tel. diretto +39 051 0116 333

E-mail [email protected]